소성가공 종류

1) 압연가공(rolling)

금속 재료를 회전하는 롤러 사이에 통과시켜 성형하는 방법으로 판의 제조에 이용되며, 봉(bar), 관(pipe), 형강재, 레일 등도 만들 수 있다.

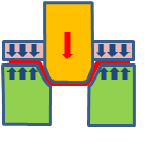

2) 인발 가공(drawing)

다이(die)의 구멍을 통하여 재료를 축방향으로 당기어 바깥 지름을 감소시키는 가공법으로 봉, 관, 선의 제조에 이용된다.

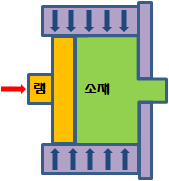

3) 압출 가공(extrusion)

금속을 실런더 모양의 컨테이너에 넣고 한쪽에 램(ram)에 압력을 가하여 밀어내어 가공하는 방법으로 봉, 관, 형재의 제조에 적용한다.

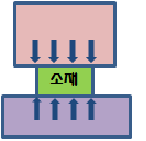

4) 프레스 가공(pressing)

판재를 펀치(punch)와 다이(die) 사이에서 압축하여 성형하는 방법이며, 전단 가공, 굽힘, 압축, 딥 드로잉(deep drawing) 등으로 분류한다.

5) 단조 가공(forging)

잉고트(ingot)의 소재를 단조 기계나 해머로 두들겨서 성형하는 가공법으로 자유 단조와 형 단조로 구분한다.

6) 전조(roll forming)

압연과 비슷하며 전조 공구를 이용하여 나사나 기어(gear) 등을 성형하는 가공법이다.

'▶ 공작기술자료[1]' 카테고리의 다른 글

| 열처리 종류 (0) | 2014.06.24 |

|---|---|

| 금속> 철 과 비철금속 (0) | 2014.06.24 |

| 용접 > 아크 발생 및 전류 조정 (0) | 2012.01.09 |

| 표면 강화강 열처리 경도 (0) | 2012.01.06 |

| ▣ 비철금속 규격표 (0) | 2012.01.06 |